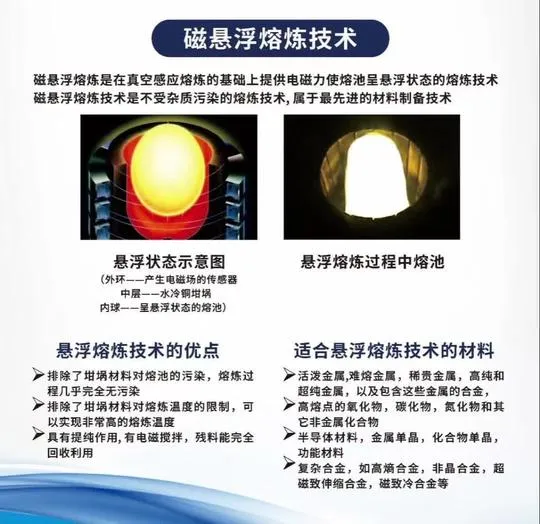

在材料科学和冶金工程领域,熔炼是制备高纯度、高性能材料的核心关键步骤。然而,传统熔炼方法中普遍使用的坩埚材料,在高温熔炼过程中极易释放杂质、发生化学反应,导致熔体被污染,最终造成材料纯度下降、性能劣化 —— 这一问题长期制约着高端材料的制备质量。磁悬浮熔炼炉作为一种颠覆性的先进熔炼技术,凭借非接触式悬浮与加热的核心原理,从根源上消除了坩埚污染,为半导体材料、超导材料、航空航天特种材料等高端领域提供了高可靠的熔炼解决方案,其在消除坩埚污染方面的优势尤为突出。

一、非接触悬浮:从根源切断坩埚污染路径

磁悬浮熔炼炉的核心优势在于利用高强度磁场力,使金属或合金样品完全悬浮于炉腔内部,整个熔炼过程中样品与坩埚无任何物理接触。传统熔炼中,坩埚材料(如氧化铝、石墨等)在高温环境下会发生热分解或离子扩散,释放的杂质直接混入熔体;而磁悬浮熔炼通过 “悬浮隔离”,彻底避免了坩埚材料与熔体的接触,从源头切断了杂质引入通道,让材料纯度实现量级式提升—— 尤其对纯度要求达 99.99% 以上的半导体材料、超导材料而言,这一优势不可替代。

二、减少化学反应杂质:降低熔炼过程二次污染

传统熔炼时,坩埚与高温熔体不仅存在物理接触,还会发生化学反应(如坩埚中的氧元素与金属熔体反应生成氧化物杂质),造成二次污染。磁悬浮熔炼炉中,样品悬浮于磁场中,与坩埚、炉壁均保持安全距离,既避免了坩埚材料的直接污染,又减少了反应性杂质的生成。例如在钛合金熔炼中,传统坩埚熔炼易引入氧、氮杂质导致合金脆化,而磁悬浮熔炼可将氧含量控制在 50ppm 以下,显著降低杂质对材料性能的破坏。

三、提升材料综合性能:高纯度带来性能飞跃

材料纯度直接决定其物理、化学性能 —— 高纯度材料往往具有更高的强度、更好的导电性、更优异的耐腐蚀性和稳定性。磁悬浮熔炼炉通过消除坩埚污染,确保材料在熔炼后保持极高纯度,进而实现性能飞跃:在航空航天材料领域,采用磁悬浮熔炼的高温合金,抗蠕变性能提升 30% 以上;在超导材料制备中,高纯度熔体可使超导临界温度提高 5-8K,为高端材料的性能突破奠定基础。

四、简化后处理工艺:降本增效提升生产效率

传统熔炼为去除坩埚污染引入的杂质,需配套复杂的后处理工艺(如化学清洗、真空蒸馏、多次重熔等),不仅增加了生产成本(后处理成本占总生产成本的 20%-40%),还可能在处理过程中进一步损伤材料性能。磁悬浮熔炼炉因从根源消除了坩埚污染,熔体纯度已满足高端材料使用要求,可大幅简化甚至省略后处理步骤,降低生产成本 30% 以上,生产效率提升 50% ,同时避免后处理对材料性能的二次影响。

五、适配高端材料领域:解决行业 “卡脖子” 污染难题

磁悬浮熔炼炉消除坩埚污染的优势,使其在高端材料领域具有不可替代的应用价值:在半导体硅、锗材料熔炼中,可避免坩埚引入的金属杂质影响电导率;在超导铌钛合金制备中,能减少氧杂质对超导性能的破坏;在航空航天钛铝合金熔炼中,可降低氮、碳杂质导致的合金疲劳裂纹风险。随着技术升级,磁悬浮熔炼炉正逐步替代传统坩埚熔炼,成为高端材料制备中消除坩埚污染、保障材料质量的核心技术装备。

综上,磁悬浮熔炼炉通过非接触悬浮、减少反应杂质、提升材料纯度、简化后处理等多重优势,彻底解决了传统熔炼中坩埚污染的行业痛点。在高端材料对纯度和性能要求日益严苛的今天,磁悬浮熔炼炉将持续在半导体、超导、航空航天等领域发挥关键作用,为高性能材料的制备提供更高效、更可靠的技术支撑。